English version coming soon!

Die Zukunft formen mit CELLUN

Das Technikum Laubholz arbeitet gemeinsam mit den Projektpartnern Deutsche Institute für Textil- und Faserforschung Denkendorf (DITF), ElringKlinger, Cordenka, CG Tec, Fiber Engineering und den assoziierten Partnern Porsche, FESTO und manaomea an dem Forschungsprojekt CELLUN.

CELLUN zielt darauf ab, nachhaltige, robuste und multifunktionale Verbundwerkstoffe auf Basis von Cellulose für in Deutschland hergestellte Güter zu entwickeln.

FORSCHUNGSASPEKTE

CELLUN steht nicht nur für einen materiellen Fortschritt, sondern verkörpert auch die Ambition, die industrielle Produktion nachhaltiger zu gestalten und den Weg für zukunftsprägende Faserverbundwerkstoffe zu ebnen.

Herausforderungen bei herkömmlichen Fasern

Die bisher verwendeten Glas-, Carbon-, Basalt- oder Aramidfasern für die textile Verstärkung der Faserverbundwerkstoffe weisen hohe Steifigkeiten und Zugfestigkeiten auf. Allerdings gehen mit ihrer Herstellung und Wiederverwertung erhebliche energetische Aufwände einher.

Recyclingprozess mit Potenzial

Im konventionellen Recyclingprozess erfahren die bisher verwendeten Fasern mit jedem Durchlauf eine Qualitätsverschlechterung. CELLUN setzt hier an und entwickelt einen energieeffizienten Recyclingansatz mit dem Ziel, die Qualität bestmöglich zu erhalten.

Ersatz von Glas- oder Carbonfasern durch CELLUN

CELLUN setzt auf nachwachsende Biopolymere und bietet eine alternative Herangehensweise in der Herstellung industrieller Formteile. Durch den Ersatz herkömmlicher Glas- oder Carbonfasern mit Verstärkungsfasern aus Cellulose ermöglicht CELLUN nicht nur eine nachhaltige Produktion, sondern setzt auch auf einen fast unerschöpflichen Rohstoff – Cellulose.

Cellulose als Schlüsselressource

Cellulose, als das häufigste Biopolymer auf der Erde, wird im Verbundwerkstoff CELLUN als essenzielle Ressource eingesetzt. Die jährliche Produktion von etwa 75 Milliarden Tonnen durch Biosynthese macht Cellulose zu einem beinahe unerschöpflichen Rohstoff und somit zu einem Schlüsselelement für eine nachhaltige Werkstoffproduktion.

ROLLE DES TECHNIKUM LAUBHOLZ

Das Technikum Laubholz nimmt im weiteren Verlauf des Projektes in enger Kooperation mit den DITF und Fiber Engineering eine zentrale Position ein. Dabei konzentrieren sich die Spezialist•innen der Faserentwicklung des Forschungsfeldes Faserbasierte Biopolymerwerkstoffe intensiv auf die vollständige Kreislaufführung des Materials CELLUN nach dem End of Life (EOL). Die Forschungsaktivitäten erstrecken sich auf vielversprechende Ansätze.

Thermische Umformung ohne Qualitätsverlust

Ein Weg besteht darin, CELLUN Formteile, ohne jeglichen Qualitätsverlust thermisch umzuformen. Dieser Ansatz ermöglicht es, die bestehenden CELLUN Produkte nach ihrem Einsatzzyklus in neue Formen zu bringen, ohne dabei an Qualität einzubüßen. Die thermische Umformung eröffnet somit die Möglichkeit, CELLUN Produkte einem neuen Lebenszyklus zuzuführen und ihre ursprünglichen Eigenschaften zu bewahren.

Chemische Trennung für optimierte Recyclingfähigkeit

Ein weiterer vielversprechender Weg besteht darin, das Material CELLUN durch eine lösemittelbasierte werkstoffliche Verwertung in seine Ausgangsmaterialien zu separieren. Ziel der Forschungsbemühungen ist es, eine effiziente Methode zu entwickeln, die verschiedenen Bestandteile des Verbundwerkstoffs zu extrahieren und sie als Ausgangsmaterialien für neue Produkte zu verwenden. Diese Recyclingmethode trägt dazu bei, den Einsatz von Rohstoffen zu minimieren und einen geschlossenen Kreislauf für CELLUN zu schaffen.

TECHNOLOGISCHE ASPEKTE

Technologische Synergien

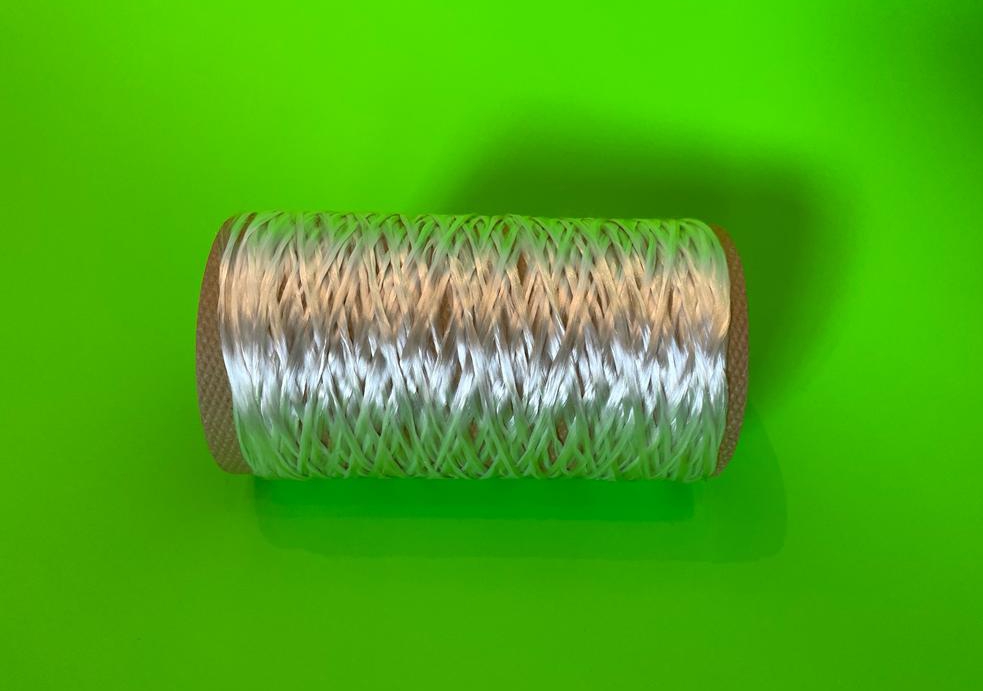

Die Herstellung der CELLUN Verbundwerkstoffe erfolgt im Rahmen eines hochmodernen Produktionsprozesses, bei dem nicht schmelzbare Cellulosefasern als Verstärkungselement mit thermoplastischen, derivatisierten Cellulosefasern als Matrix zu einem Hybridroving vereint werden. Die Verstärkungsfasern stammen dabei sowohl von Regeneratfasern der Firma Cordenka als auch von den HighPerCell® Cellulosefasern, die durch die Expertise der der Deutschen Institute für Textil- und Faserforschung (DITF) entwickelt wurden.

Innovative Produktionstechniken

Die in der ersten Produktionsphase generierten Hybrid Rovings lassen sich mittels Pultrusion oder im Spritzguss als Kurzfaserrezyklat in vielseitige Formteile transformieren. Durch die Weiterverarbeitung der Hybrid Rovings zu textilen Flächengebilden, wie Geweben oder Gelegen, und dem anschließenden Verpressen zu Faserverbundplatten entstehen thermoplastische Prepregs, auch als Organobleche bekannt. Diese ermöglichen eine Fertigung im industriellen Maßstab von umweltfreundlichen Bauteilen mit überzeugender technischer Performance.

NACHHALTIGKEIT

CELLUN steht für einen Fortschritt in der Materialwissenschaft und repräsentiert eine innovative Technologie für nachhaltige Produktion. So zeigen die Produktionstechniken, dass Innovation und Umweltfreundlichkeit Hand in Hand gehen können.

Ökologische Vorteile

CELLUN geht über die einfache Substitution herkömmlicher Kunststoffe auf Rohölbasis hinaus und bietet einen herausragenden ökologischen Mehrwert. Die Biopolymere basieren auf nachwachsenden Rohstoffen, was nicht nur den CO2-Fußabdruck reduziert, sondern auch die Abhängigkeit von begrenzten Ressourcen verringert.

Beitrag zur Kreislaufwirtschaft

CELLUN setzt neue Maßstäbe im Bereich Kreislaufwirtschaft. Die Konzepte für Recyclingfähigkeit der Verstärkungs- und Matrixfasern ermöglichen es dem Material, nach seinem Lebenszyklus wieder in den Produktkreislauf integriert zu werden. Diese Ansätze tragen nicht nur zur effizienten Ressourcennutzung bei, sondern fördern auch die nachhaltige Verwertung von Materialien. Dadurch bleibt das in CELLUN gebundene CO2 über einen verlängerten Zeitraum erhalten.

Kosteneffizienz und umweltfreundliche Lösungen

Die Entscheidung für kostengünstige Cellulose als Rohstoff bedingt nicht nur ökonomische Effizienz, sondern ermöglicht auch erhebliche Wassereinsparungen während der Faserherstellung. Es ist anzumerken, dass die Herstellung von Celluloseregeneratfasern ressourcenschonend erfolgt, da das eingesetzte Lösungsmittel recycelt und im Kreislauf geführt wird. Auf diese Weise betont CELLUN seine Umweltfreundlichkeit und setzt auf eine umweltverträgliche Herstellung.

ANWENDUNGEN

Die Anwendungsmöglichkeiten von CELLUN erstrecken sich über verschiedene Bereiche, darunter Architektur, Automotive und die Sportindustrie. In der aktuellen Entwicklungsphase repräsentiert CELLUN vielversprechende innovative Lösungen für die Verwendung des Verbundwerkstoffs.

Automotive: Innovation im Fahrzeugbau

CELLUN hat das Potenzial im Automotive Sektor der neue Standard zu werden. Die einzigartige Kombination von Leichtigkeit und Festigkeit macht den Verbundwerkstoff zur bevorzugten Wahl für die Fahrzeugproduktion der Zukunft. CELLUN präsentiert sich als eine nachhaltige Alternative für die Automobilindustrie.

Leichtbau: Maximale Leistung bei minimalem Gewicht

Im Bereich des Leichtbaus erreicht CELLUN seine maximale Leistungsfähigkeit. Die Werkstoffe zeichnen sich durch beeindruckende Festigkeit bei minimaler Masse aus. Diese Eigenschaft macht CELLUN zu einer idealen Lösung für Anwendungen, bei denen jedes Gramm zählt, sei es in der Luftfahrt, im Bootsbau oder in der Sportindustrie.

Architektur und Design: Nachhaltigkeit trifft Ästhetik

In Architektur und Design eröffnen sich durch den Einsatz von CELLUN ganz neue gestalterische Freiheiten, indem es die Schaffung komplexer Strukturen ermöglicht. Ob nachhaltige Baumaterialien oder avantgardistische Designobjekte – CELLUN vereint ökologische Verantwortung mit ästhetischer Innovation.

Sport- und Freizeitindustrie: Nachhaltige Leistung in jeder Bewegung

Von Sportausrüstung bis hin zu Outdoor-Produkten – CELLUN bietet die richtige Balance zwischen Leistung und Nachhaltigkeit. Die Verwendung von leichten, strapazierfähigen Materialien macht einen Unterschied für aktive Menschen, die auf umweltfreundliche Produkte setzen.

AUSBLICK

Das Kooperationsprojekt CELLUN befindet sich in einer intensiven Entwicklungsphase, vorangetrieben durch die finanzielle Förderung des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Diese Unterstützung ermöglicht weitere Forschungsaktivitäten der vielversprechenden Eigenschaften von CELLUN und ebnet den Weg zur industriellen Reife, sodass die Anwendung nicht nur auf dem Papier, sondern auch in der Realität stattfinden kann.

Ein Ausblick in die Zukunft zeigt vielversprechende Perspektiven für CELLUN. Die thermoplastischen Verbundwerkstoffe zeigen großes Potenzial für die Serienfertigung ultraleichter Hybridstrukturen. Die Weiterverarbeitung im Overmolding-Verfahren eröffnet Möglichkeiten für die Produktion von Teilen mit komplexen Strukturen und beeindruckender Struktursteifigkeit bei minimalem Gewicht.

„Die erfolgreiche Zusammenarbeit aller Akteure im CELLUN Projekt verdeutlicht, dass nachhaltige Materia-linnovationen keine bloße Theorie mehr sind. Die Forschungserfolge weisen den Weg für eine vielver-sprechende Zukunft, in der CELLUN eine zentrale Rolle für umweltfreundliche und leistungsstarke Ver-bundwerkstoffe einnimmt.“

— Dr. Rolf Moors, Leitung Faserbasierte Biopolymerwerkstoffe Technikum Laubholz.

Cellulose auf Holzbasis als Rohstoff für Verstärkungsfasern

- Günstige und erneuerbare Ressource aus holzbasierten Abfallströmen

- Regional in großen Mengen verfügbar

- Biobasiert und biologisch abbaubar

- Bekanntes Spinnverfahren (Trocken-Jet-Nass-Spinnen)

Das Verbundprojekt CELLUN, bestehend aus sechs Projektpartnern und einem assoziierten Partner, startete am 01.01.2022 und wird über das Technologietransfer-Programm Leichtbau des BMWK gefördert. Die Laufzeit beträgt drei Jahre, sodass der Abschluss des Projektes zum 31.12.2024 terminiert ist.

Assoziierte Partner:

Gefördert von: